ews

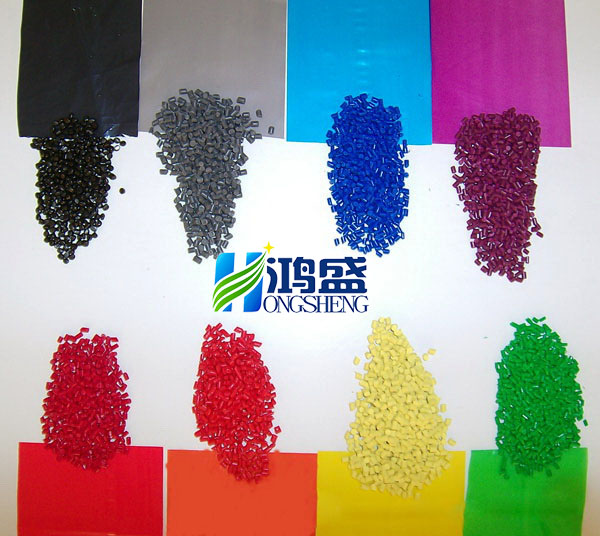

色母粒的生产,尽管也发展了较长时间,但生产过程出现的问题层出不穷,究其原因,主要是行业封闭,生产商技术储备不足。鸿盛新材作为一家有着17余年色母生产经验的厂家,今天就带大家一起了解下有哪些典型的误区。(定义来自知乎百科)

聚烯烃在整个塑料市场上是生产量和使用量较大的树脂种类,超过整个塑料市场用量的60%,聚烯烃树脂被大量用于塑料薄膜,管材,板材,中空件,纺丝等行业;在着色的聚烯烃塑料制品中80%以上都采用色母粒工艺进行着色。

目前国内外相当多的色母粒生产商采用高速混合加双螺杆挤出的配套工艺,该工艺是将原料(包含载色体树脂,聚乙烯蜡,颜料和助剂)按配方计量后加入高速混合机,用高速对物料进行搅拌,通过高速运转和阻流挡板的共同作用对颜料粗大颗粒进行预破碎,并与相对熔点较低的聚乙烯蜡熔合进行预润湿,是润湿的同时均匀地黏附在因高速搅拌摩擦升温而产生表面塑化的树脂颗粒上;完成上述过程后再经由低速低温的混合机冷却,以解除混合料颗粒间的相互粘连;然后将混合料加入同向平行双螺杆挤出机经过熔融塑化,混炼,研磨等步骤,然后经模头挤出切粒成为色母粒制品。

目前,国内在色母粒生产工艺的选择方面还存在以下典型的误区。了解这些误区,你才能有针对性的解决问题,一起来看看都有哪些误区?

误区之一:螺杆长径比越大越好

似乎只要加大螺杆长径比,增加了研磨的比重就可以解决所有分散的问题。殊不知如果没有针对个案分散问题的症结对症下药,一味地增加长径比,非但不能解决问题,还会导致能耗的浪费和生产能力的下降。

误区之二:过滤网越细越好

较细的过滤网的确能够确保色母粒制品中颜料细度的控制。但是,如果没有有效地解决颜料分散的问题,只是依靠过滤网的作用来保证制品质量,那么,所带来的后果就会是不断地频繁地更换过滤网,导致停车时间增加,严重影响产能的正常发挥。更有甚者,过多的停车换网会造成更多物料在高温机筒内的长时间滞留,这部份的树脂物料极有可能导致深度的降解而给应用带来不可预料的伤害,较长时间的高温滞留也会导致色差的增大。

误区之三:反复造粒

有些色母粒生产商在遇到产品分散问题时的解决方案简单粗暴,就是重复挤出造粒,一次不行就来两次,两次不行就三次,甚至更多,这样不计成本的操作对于控制生产成本根本就是一句空话,更不符合当今社会低碳环保,可持续发展的理念。而且,反复造粒,塑料在高温环境下停留的时间越长,对塑料的物性,颜料的物性将会造成极大的损害,尤其是颜料,色相会明显变化,然而,这一切的罪过,全推到了颜料的头上,颜料的供应商苦不堪言,其实,根本不关颜料的事,颜料只是背了黑锅,看来,颜料可以取个外号,背锅大侠,专背黑锅。就像一个人生了病,就会在脸色上反映出来,你就老怪皮肤不好,这不是扯淡吗?

误区之四:多加润滑剂

部份色母粒生产厂商,为了片面追求色母粒制品的外观光亮度,提升所谓的“卖相”,而不断提高配方中润滑剂的添加量,有的甚至将硬脂酸盐的添加比例加高到5%或更高。然而,正是由于低分子量组分的过多添加会快速降低分散体系的总黏度,然后导致因为黏度剪切的不足而严重影响分散的结果;此外过多低分子量/低熔点物质的加入也会在一定程度上影响制品的物理特性。所以当你看到光泽度非常好的色母粒时,你就要留心,卖相确实讨喜,不过你要小心金玉其外,败絮其中,这就和买菜一个道理,菜农早就摸准了人民的心里,大家都喜欢卖相好的,那就多喷点农药保证菜不被虫吃,难怪国人百毒不侵。

众所周知,色母粒工艺要解决的首要问题是颜料的分散,是塑料制品生产过程中采用粉体颜料直接加工不可能解决的问题,而要达到理想分散颜料颗粒的目标仅仅依靠一种方法是很难有成效的,它所涉及的因素很多,需要根据每一个特定的配方综合考虑,对症下药,有针对性地解决各自的问题!鸿盛新材作为一家有着17年色母生产经验的厂家,对色母粒颜色和性能稳定性把控都已经非常有经验,在此也欢迎各位前来定制我们的色母,相信我们不会让你失望!

(想了解更多咨询请关注鸿盛色母公众号)